主流陶瓷电容器生产工艺是什么?

主流陶瓷电容的生产工艺

I. 引言

A. 陶瓷电容的定义

陶瓷电容是一种无源电子元件,通过电场存储电能。它们由陶瓷材料制成,这些材料提供了优异的介电性能,使得它们非常适合在电子电路中的各种应用。这些电容因可靠性、稳定性和能够在高频下运行的能力而被广泛使用。

B. 陶瓷电容在电子学中的重要性

陶瓷电容器在现代电子设备中扮演着至关重要的角色。它们被广泛应用于滤波、去耦和定时电路等领域。由于其体积小、重量轻,陶瓷电容器非常适合用于紧凑型电子设备,如智能手机、计算机和汽车电子设备。随着技术的进步,对高效和可靠的电容器需求持续增长,进一步突显了陶瓷电容器在电子行业中的重要性。

C. 陶瓷电容器生产概述

陶瓷电容器的生产涉及从原材料采购到最终组装和测试的多个复杂步骤。了解这一过程对于欣赏电子设备中所使用的电容器的质量和性能至关重要。本博客文章将深入探讨生产过程的各个阶段,突出材料、技术和质量控制措施。

II. 陶瓷电容器的类型

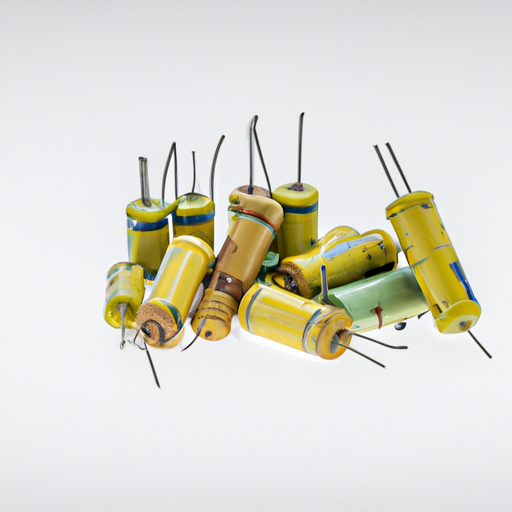

A. 第1类电容器

1. 特性

第一类陶瓷电容器以其稳定性和低损耗特性而闻名。它们的介电常数通常小于100,并且电容值在温度和电压变化下变化很小。这使得它们非常适合精度应用。

2. 应用

这些电容器通常用于需要极高准确性的定时电路、振荡器和滤波器。它们的可靠性和稳定性使它们在电信和航空航天领域得到应用。

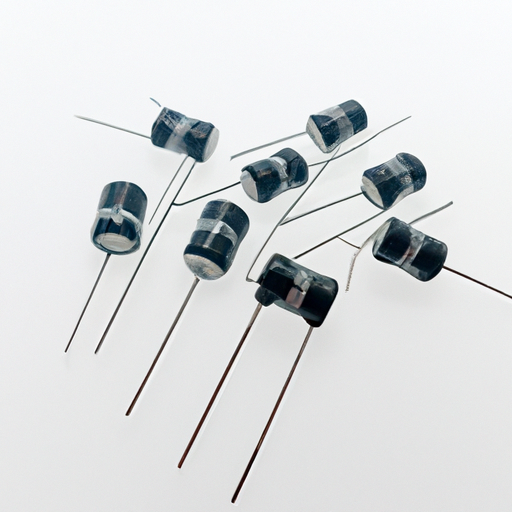

B. 第二类电容器

1. 特点

第2类陶瓷电容器具有更高的介电常数,通常超过100,这使得在更小的封装中可以实现更高的电容值。然而,它们的稳定性不如第1类电容器,电容值会随着温度和电压的显著变化而变化。

2. 应用

第2类电容器广泛应用于那些尺寸和电容比精度更重要的场合,如电源电路中的去耦和旁路,消费电子产品和汽车应用。

C. 第1类和第2类电容器的比较

而第一类电容器提供稳定性和精度,第二类电容器则在更小的尺寸下提供更高的电容量。两种类型的选择取决于应用的特定要求,需要在尺寸、成本和性能等因素之间进行权衡。

III. 原材料

A. 陶瓷材料

1. 钡钛酸锶

钡钛酸锶(BaTiO3)是生产陶瓷电容器的主要陶瓷材料。它具有优异的介电性能,使其成为电容器应用的理想选择。该材料通过各种化学工艺合成,以确保纯度和最佳性能。

2. 其他添加剂

除了钡钛酸铅外,还可能包括其他添加剂以增强介电性能,提高温度稳定性或改变电容器的电学特性。常见的添加剂包括锶钛酸铅和多种金属氧化物。

B. 导电材料

1. 银

银常被用作陶瓷电容器电极的导电材料,因其优异的导电性和可靠性。使用银有助于最小化电阻损耗并提高电容器的整体性能。

2. 其他金属氧化物

在某些情况下,其他金属氧化物可能与银结合使用,以增强电极的电学特性。这些材料有助于提高电容器在特定应用中的性能。

C. 原材料的质量控制

确保原材料的质量是生产陶瓷电容器的关键。制造商实施严格的质量控制措施,在材料进入生产过程之前对其进行纯度和性质测试。这有助于确保最终产品符合所需的规格和性能标准。

IV. 生产过程

A. 陶瓷粉末的制备

1. 钡钛酸合成

生产过程从合成钡钛酸开始。这通常通过固相反应或化学沉淀法实现,将钡和钛化合物结合并加工成细陶瓷粉末。

2. 粉碎与混合

合成后的钡钛酸粉末被粉碎以达到所需的颗粒尺寸和均匀性。接着与其它添加剂混合,以制作出满足生产的电容器特定要求的均质陶瓷粉末。

B. 形成电容器本体

1. 压制技术

将准备好的陶瓷粉末通过各种压制技术形成所需的形状。这可以包括单轴压制,即将粉末在模具下进行高压力压缩,或者等静压压制,它从所有方向均匀施加压力。

2. 胶带涂覆

形成电容器本体的另一种方法是胶带涂覆,其中陶瓷粉末和粘合剂的悬浮液被涂覆在平坦的表面上,以形成薄片。然后,这些薄片可以被切割并堆叠以形成多层电容器。

C. 干燥与烧结

1. 干燥过程

成型后,电容器本体需进行干燥处理以去除任何水分。这一步骤对于防止烧结过程中的缺陷以及确保陶瓷材料的完整性至关重要。

2. 烧结

干燥后的电容器本体随后在高温的炉中进行烧结。这一过程使陶瓷颗粒粘结在一起,提高了电容器的机械强度和介电性能。烧结的温度和时间被严格控制以达到所需的特性。

D. 电极应用

1. 屏幕印刷

电容器体烧制完成后,使用屏幕印刷技术来应用电极。通常含有银的导电浆料被印刷在陶瓷体表面,形成电极。

2. 电镀技术

在某些情况下,可能会使用电镀技术来应用电极。这涉及到在电容器体上沉积一层导电材料,确保强大的电气连接。

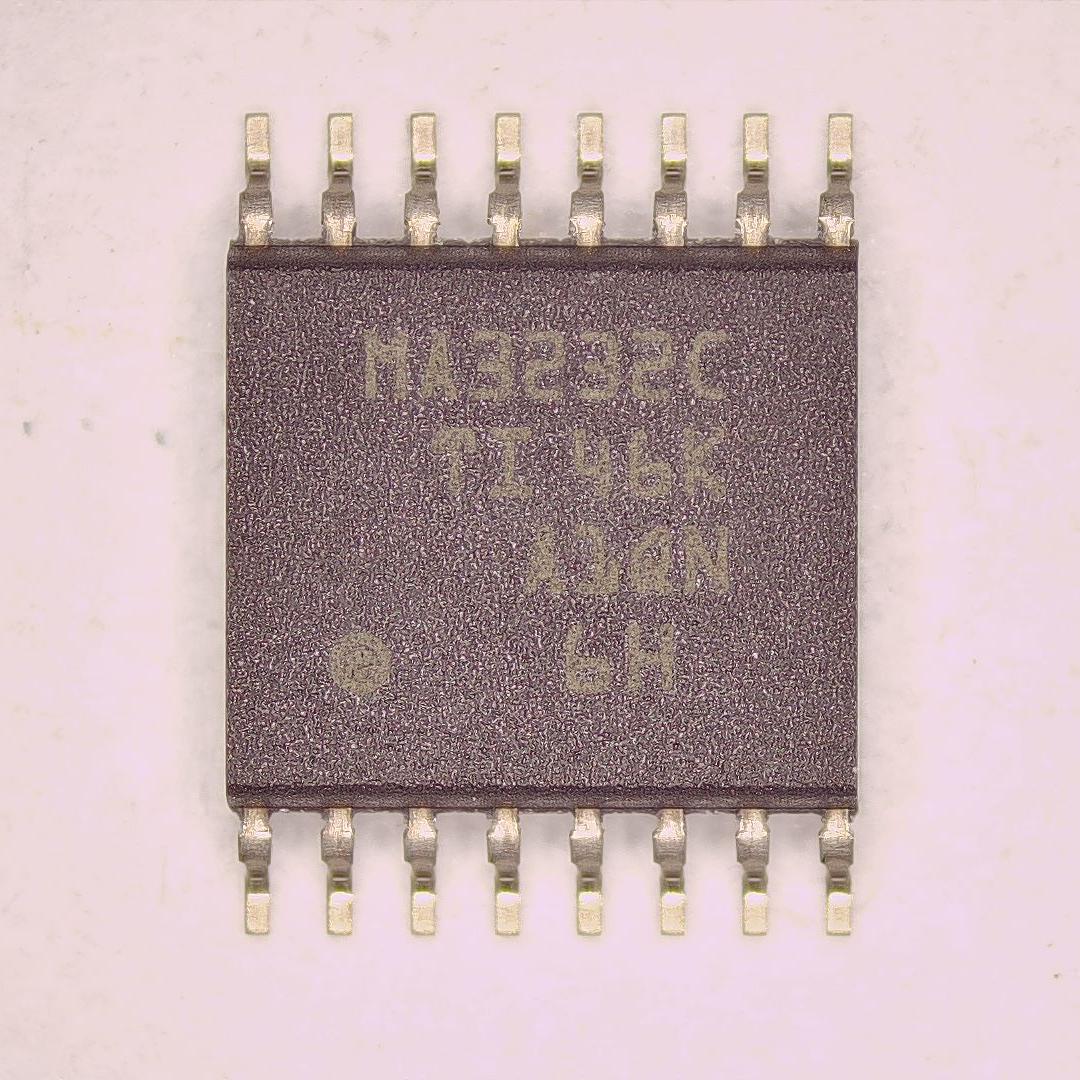

E. 最终组装

1. 层叠堆叠

对于多层陶瓷电容器(MLCCs),下一步涉及堆叠多层陶瓷和电极材料。这样可以增加电容量,同时保持紧凑的尺寸。

2. 封装

最终组装过程包括封装电容器,以保护它们免受环境因素和机械应力的影响。这通常是通过使用环氧树脂或其他保护涂层来完成的。

V. 质量控制和检测

A. 过程质量控制

在整个生产过程中,制造商实施过程质量控制措施,以监控材料和制造技术的质量。这包括在各个阶段进行定期检查和测试,以确保符合规格。

B. 最终检测程序

1. 电气测试

一旦电容器组装完成,它们将经历严格的电气测试,以验证其性能特性,如电容、电压额定值和泄漏电流。这确保电容器符合其预期应用的所需标准。

2. 机械测试

机械测试也被用来评估电容器的耐用性和可靠性。这可能包括热循环、振动和机械应力测试,以确保电容器能够承受其在实际应用中可能遇到的条件。

C. 认证和标准符合性

制造商必须遵守各种行业标准认证,以确保其产品的质量和安全性。这包括遵守国际标准,如ISO和IEC,这些标准规范了电子组件的性能和可靠性。

VI. 环境考量

A. 废弃物管理

陶瓷电容器的生产会产生废弃物,包括不合格产品和多余的原料。制造商实施了废弃物管理措施,以最大限度地减少对环境的影响,包括回收和妥善处理有害物质。

B. 材料回收

在电子行业,回收计划越来越重要。许多制造商正在探索回收使用电容器的陶瓷材料和金属的方法,以减少对新原材料的需求,并最大限度地减少废物。

C. 遵守环境法规

制造商必须遵守有关电子组件生产和处置的环境法规。这包括遵守与有害物质相关的法规,并确保生产过程对环境友好。

VII. 结论

A. 生产过程概述

主流陶瓷电容器的生产过程是一个复杂且多方面的操作,涉及原材料的选择、精确的制造技术和严格的质量控制措施。从钡钛酸的合成到最终组装和测试,每一步都对确保电容器的性能和可靠性至关重要。

B. 陶瓷电容器制造的未来趋势

随着技术的不断发展,对更小、更高效的电容器的需求推动着制造工艺的创新。材料科学、自动化和生产技术的进步预计将提高陶瓷电容器的效率与性能。

C. 创新在提高生产效率中的作用

创新将在陶瓷电容器制造的未来中扮演关键角色。通过采用新技术和改进生产流程,制造商可以满足电子行业不断增长的需求,同时保持高质量和环保标准。

VIII. 参考文献

A. 学术期刊

- 材料科学杂志

- IEEE电子封装制造 Transactions

B. 行业报告

- 电容技术市场研究报告

- 电子元件行业分析报告

C. 制造商指南

- 来自领先电容器制造商的技术规格

- 电容器生产和质量控制的最佳实践

本对主流陶瓷电容器生产过程的全面概述突显了制造这些现代电子设备必备组件所涉及的复杂步骤。了解这一过程不仅有助于了解陶瓷电容器的质量和性能,而且强调了创新和可持续性在行业中的重要性。