最新金属化薄膜电容器的制造工艺都有什么?

最新金属化薄膜电容的制造工艺

I. 简介

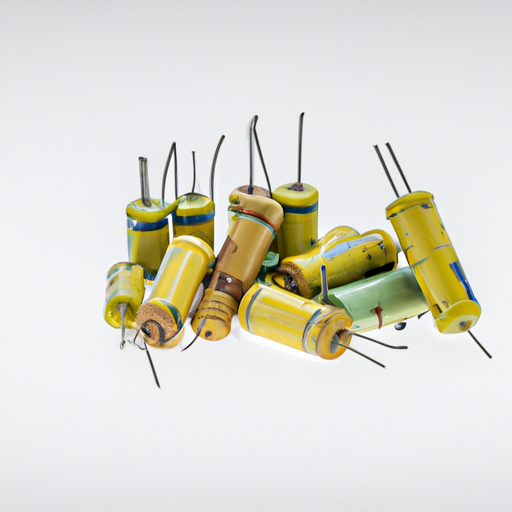

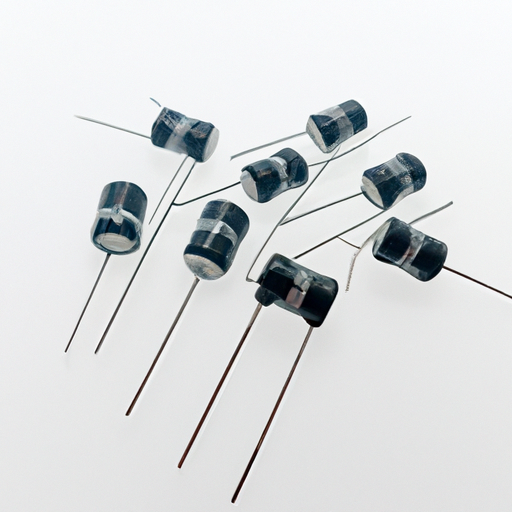

金属化薄膜电容是现代电子设备中的关键组件,在能量存储、滤波和信号处理中发挥着重要作用。这些电容的特点是使用薄膜介质材料,并在其上涂覆一层金属以形成电容板。它们独特的性能,如高电容稳定性、低等效串联电阻(ESR)和优秀的热性能,使它们在各种应用中变得不可或缺,从消费电子产品到工业机械。了解这些电容背后的制造工艺对于欣赏它们在电子电路中的性能和可靠性至关重要。

II. 金属化薄膜电容的类型

金属化薄膜电容有多种类型,每种类型都根据使用的介质材料针对特定的应用进行了定制:

A. 聚丙烯(PP)电容器

聚丙烯电容器以其低介电损耗和高绝缘电阻而著称。它们在音频应用、电力电子和高频电路中得到广泛应用。

B. 聚酯(PET)电容器

聚酯电容器经济实惠,适用于一般用途,性能良好。它们常用于消费电子和电源电路。

C. 聚碳酸酯(PC)电容器

聚碳酸酯电容器提供卓越的稳定性和可靠性,使其适用于精密应用。然而,由于其材料和供应有限,其使用已逐渐减少。

III. 其他材料和它们的用途

其他介电材料,如聚酰胺和聚苯乙烯,也用于特定的应用,包括汽车和航空航天工业,这些工业需要特定的性能特性。

III. 原材料

金属化薄膜电容器的质量很大程度上取决于其生产中所使用的原材料。

A. 薄膜基材

薄膜基材作为电容器中的介电层。其关键特性包括介电强度、热稳定性和机械强度。常用的薄膜基材材料包括:

1. **聚丙烯(PP)**:具有优异的电气特性,广泛用于高性能电容器。

2. **聚酯(PET)**:性能与成本平衡良好,适用于通用应用。

B. 镀金属材料

电容器中金属化材料的选用对性能至关重要。常用的金属包括:

1. **铝**:以其良好的导电性和成本效益而闻名。

2. **锌**:常用于需要较低导电性但更高耐腐蚀性的应用。

金属层的厚度和均匀性对于确保一致的电气性能和可靠性至关重要。

IV. 制造工艺

金属化薄膜电容器的制造涉及几个关键工艺,每个工艺都对最终产品的质量和性能有贡献。

A. 薄膜生产

1. **聚合物薄膜挤出**:这个过程从将聚合物材料挤出成薄膜开始。这涉及到将聚合物熔化并通过一个模具挤出,以形成一个连续的薄片。

2. **取向过程(双向拉伸)**:然后,挤出的薄膜受到双向拉伸,这增强了其电气和机械性能。这个过程使聚合物链排列整齐,提高了介电强度并减少了损耗。

3. **质量控制措施**:在整个电影制作过程中,实施质量控制措施以确保电影满足厚度、均匀性和电气性能的必要规范。

B. 镀膜

1. **真空镀膜技术**:镀膜过程通常涉及真空镀膜技术,可以分为以下几种:

- **物理气相沉积(PVD)**:这种方法中,金属在真空室中被汽化并沉积到薄膜基板上,形成一层薄薄的金属层。

- **化学气相沉积(CVD)**:这项技术涉及化学反应,将金属层沉积到基板上,可以精确控制厚度和均匀性。

2. **溅射方法**:溅射是另一种金属化技术,使用离子将金属原子从靶材上溅射出来,然后沉积到薄膜上。这种方法以产生均匀的涂层和良好的附着力而闻名。

3. **金属化均匀性的重要性**:金属化层的均匀性对于确保电容器电性能的一致性至关重要。厚度的变化可能导致电容和可靠性的差异。

C. 电容器组装

1. **切割和塑形金属化薄膜**:一旦薄膜被金属化,就根据电容器的设计要求切割成特定的形状和尺寸。

2. **层叠和绕制工艺**:切割后的薄膜随后进行层叠和绕制,形成电容器结构。这个过程可能因电容器类型而异,有些需要多层以提高电容。

3. **绝缘和封装技术**:在组装后,电容器会进行绝缘和封装,以保护它们免受环境因素和机械应力的影响。这一步骤对于确保长期可靠性至关重要。

D. 电气测试和质量保证

1. **电容、电压和ESR的测试**:每个电容器都会经过严格的电气测试,以验证其电容、电压额定值和等效串联电阻(ESR)。这些测试确保电容器符合指定的性能标准。

2. **可靠性测试(温度、湿度等)**:电容器会接受各种环境测试,包括温度循环和湿度暴露,以评估其在不同条件下的可靠性。

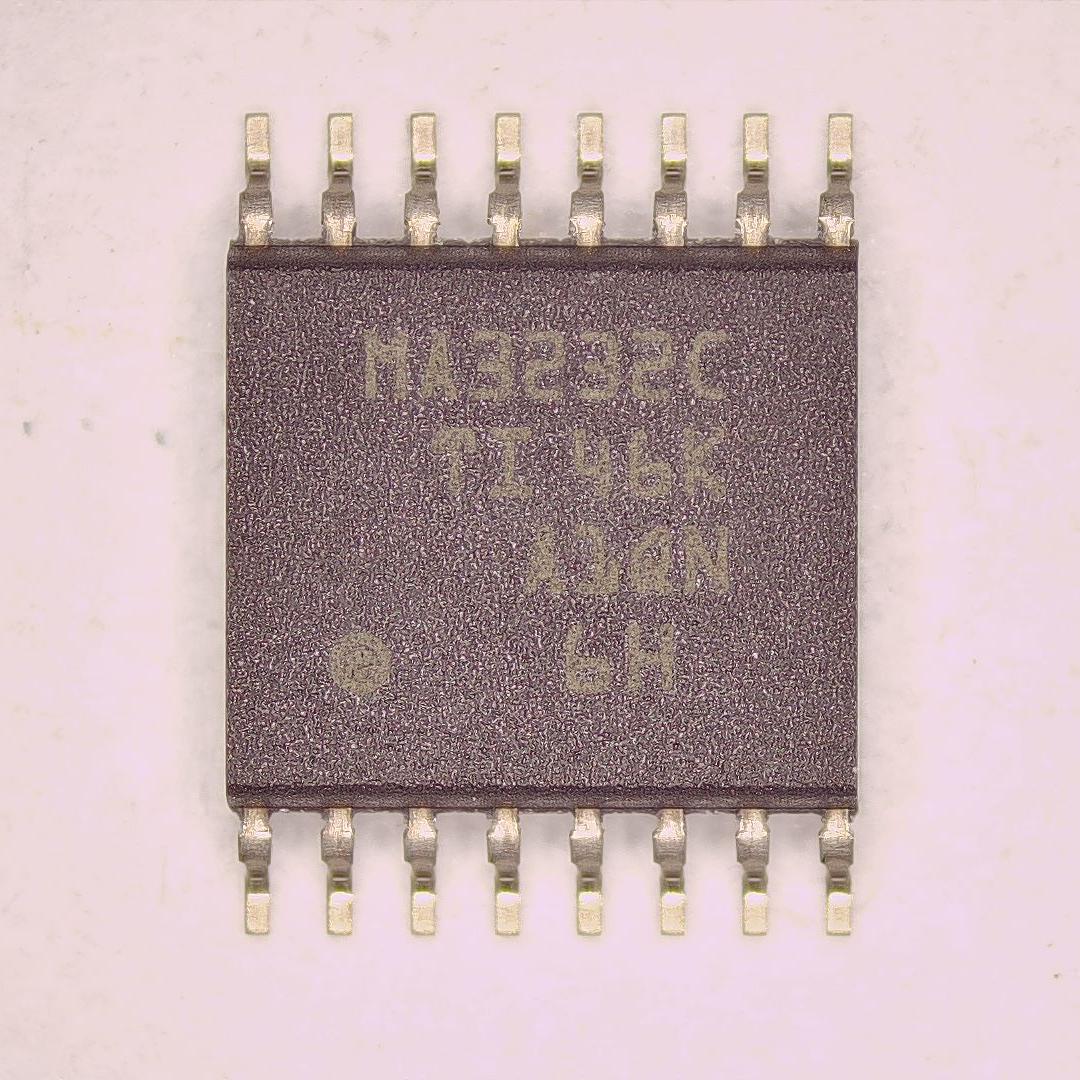

3. **认证和符合行业标准**:最后,电容器必须符合行业标准,如ISO和IEC,以确保其在电子应用中的安全性和性能。

V. 制造业的创新

金属化薄膜电容器的制造工艺正不断演进,这得益于材料科学和技术的发展。

A. 材料科学方面的进步

正在开发新的材料和复合材料来提升电容器的性能,包括提供更高电容和更低损耗的改进型介电材料。

B. 电容器制造中的自动化与工业4.0

自动化和工业4.0技术的整合正在改变电容器制造业。配备物联网设备和AI驱动分析的智能工厂能够实时监控和优化生产过程,从而提高效率并减少浪费。

C. 环境考量与可持续实践

制造商越来越注重可持续性,正在实施环保实践,如回收材料和在生产过程中减少能源消耗。

VI. 制造业面临的挑战

尽管有进步,但金属化薄膜电容器的制造仍面临几个挑战:

A. 原材料采购与成本波动

原材料的可用性和成本可能会波动,这会影响生产成本和供应链的稳定性。

B. 维护高产量生产中的质量

随着电容器需求的增加,在高产量生产中保持一致的质量成为一项重大挑战。制造商必须实施严格的质量控制措施以确保可靠性。

C. 适应不断变化的市场需求请

技术进步的快速步伐要求制造商迅速适应不断变化的市场需求,包括对更小、更高效的电容器用于新兴应用的需求。

VII. 未来趋势

金属化薄膜电容器的未来前景光明,以下趋势正在塑造该行业:

A. 电容器设计中的新兴技术

在电容器设计中,如开发结合不同技术优势的混合电容器等创新,预计将提升性能并扩展应用。

B. 在可再生能源和电动汽车中的潜在应用

随着对可再生能源解决方案和电动汽车需求的增长,金属化薄膜电容器在能量存储和电力管理系统中的重要性日益凸显。

C. 金属化薄膜电容器未来的预测

金属化薄膜电容器的市场预计将继续增长,这得益于技术的进步和对高性能电子组件需求的增加。

VIII. 结论

金属化薄膜电容器是现代电子设备的关键组件,了解它们的制造过程对于欣赏它们在各种应用中的角色至关重要。从原材料的选择到生产细节和测试,制造过程中的每一步都对最终产品的性能和可靠性有所贡献。随着行业的不断发展,材料和制造技术的创新将塑造金属化薄膜电容器的未来,确保其在不断变化的技术领域中持续发挥重要作用。

IX. 参考文献

1. 关于电容器技术的学术期刊和文章。

2. 关于制造过程的行业报告和白皮书。

3. 制造商关于金属化薄膜电容器的规格和指南。

本篇关于金属化薄膜电容器制造工艺的全面概述突出了这些元件在电子工业中的复杂性和重要性,为它们的制造和未来趋势提供了见解。